CNC-Drehteile aus Messing für Präzisionsanwendungen & mehr

Auf unseren CNC-Kurz- und Langdrehmaschinen sowie auf modernen Dreh-Fräs-Automaten fertigen wir präzise Drehteile aus Messing für unterschiedlichste Branchen – etwa die Elektro- und Verbindungstechnik, den Maschinenbau, die Fluidtechnik oder die Leuchtenindustrie.

Die Fertigung reicht von einfachen Drehteilen bis hin zu komplexen Geometrien, die in einer Aufspannung vollständig hergestellt werden können. Dafür stehen mehrachsige CNC-Anlagen mit angetriebenen Werkzeugen und Gegenspindeln zur Verfügung.

Wir bearbeiten Stangenmaterial bis Ø 102 mm sowie Futterteile bis ca. Ø 250 mm. Für serientaugliche Standarddrehteile und Rohrabstiche setzen wir zudem Mehrspindel- und kurvengesteuerte Automaten mit einem Ø-Bereich von bis zu 45 mm ein.

Referenzen

Leistungsspektrum: CNC-Drehen von Messing

MEA-proTecc fertigt Messing-Drehteile in unterschiedlichsten Varianten: Vom Prototyp über mittlere Serien bis hin zu Großserien. Die eingesetzten Fertigungstechnologien erlauben eine hohe Flexibilität bei Abmessungen, Toleranzen und Geometrien. Dabei profitieren Kunden von einer Fertigungstiefe, die sowohl einfache Standardteile als auch komplexe, rotationssymmetrische Bauteile abdeckt.

Kurz- und Langdrehen & Dreh-Fräszentren – Geometrien, Toleranzen

Für kleine bis mittlere Bauteile eignet sich das CNC-Kurzdrehen, bei dem Werkstücke aus Stangenmaterial bis ca. Ø 102 mm hergestellt werden können. Das CNC-Langdrehen ist besonders für schlanke, längere Drehteile aus Messing ausgelegt, bei denen Maßhaltigkeit und Oberflächengüte über größere Längen gefordert sind. Ergänzend ermöglichen moderne Dreh-Fräszentren die Herstellung komplexer Konturen, Querbohrungen oder Fräsungen in einer Aufspannung. Dies reduziert Rüstzeiten und sorgt für wiederholgenaue Ergebnisse auch bei engen Toleranzen.

Losgrößen, Wiederholgenauigkeit, Serienfähigkeit

Die Produktion ist sowohl für Kleinserien mit variablen Anforderungen als auch für Großserien mit hohem Automatisierungsgrad ausgelegt. Mehrspindel- und Mehrtaktautomaten erlauben die wirtschaftliche Herstellung von Standarddrehteilen in hohen Stückzahlen. Gleichzeitig sichern digitale Prozessüberwachung und ein zertifiziertes Qualitätsmanagementsystem die konstante Einhaltung der spezifizierten Toleranzen.

Messing zum Drehen: Werkstoffe & Normen (EN 12164/12165)

Für die Fertigung von Drehteilen aus Messing stehen unterschiedliche Legierungen zur Verfügung. Die Auswahl richtet sich nach den mechanischen Anforderungen, den Bearbeitungseigenschaften und dem späteren Einsatzbereich. Grundlage bilden die europäischen Normen EN 12164 (Stangen für die spanende Bearbeitung) und EN 12165 (Press- und Schmiedeerzeugnisse), die Zusammensetzung, Eigenschaften und Lieferformen definieren.

CW614N (CuZn39Pb3) – Automatenmessing: Eigenschaften & Einsatz

Eine der am häufigsten eingesetzten Legierungen ist CW614N, auch als Automatenmessing oder MS58 bekannt. Es enthält rund 39 % Zink und etwa 3 % Blei. Der Bleianteil verbessert die Spanbarkeit deutlich, da sich kurze Späne bilden und das Werkzeug geschont wird. Dieses Material wird bevorzugt eingesetzt, wenn hohe Bearbeitungsgeschwindigkeiten, enge Toleranzen und glatte Oberflächen gefordert sind. Typische Anwendungsfelder sind Verbindungselemente, Armaturen, Ventilbauteile oder elektrische Steckverbindungen.

CW617N / CW724R (bleifrei/DZR) – Alternativen & Trade-offs

Für Anwendungen mit besonderen Anforderungen wie bspw. im Trinkwasserbereich kommen bleifreie oder entzinkungsbeständige Legierungen zum Einsatz. Dazu zählen CW617N (CuZn40Pb2) und CW724R (bleifreies DZR-Messing). Sie bieten eine höhere Korrosionsbeständigkeit und sind konform mit branchenspezifischen Vorschriften, erfordern jedoch oft angepasste Bearbeitungsstrategien, da die Spanbarkeit geringer ist als bei Automatenmessing.

Materialzertifikate & Rückverfolgbarkeit

Alle eingesetzten Werkstoffe können mit Materialzeugnissen nach EN 10204 (z. B. 3.1) dokumentiert werden. Damit ist die Rückverfolgbarkeit der Legierung sichergestellt. Für Kunden aus regulierten Branchen – etwa Fluidtechnik oder Elektrotechnik – schafft dies Transparenz über Zusammensetzung, Normkonformität und Qualitätsstandards.

Fertigungsparameter: vc beim Messing drehen – was beachten?

Die Wahl der richtigen Fertigungsparameter ist entscheidend, um Messing-Drehteile maßhaltig, wirtschaftlich und mit hoher Oberflächengüte herzustellen. Insbesondere die Schnittgeschwindigkeit (vc), der Vorschub (f) und die Drehzahl (n) beeinflussen sowohl den Materialabtrag als auch die Werkzeugstandzeit.

Für Messing sind im Vergleich zu vielen anderen Werkstoffen besonders hohe Schnittgeschwindigkeiten möglich. Typische Empfehlungen liegen – abhängig von Legierung, Werkzeugmaterial und Maschinenumgebung – im Bereich von 200 bis 400 m/min. Dabei gilt: je höher die vc, desto kürzer die Bearbeitungszeit, allerdings auch mit steigenden Anforderungen an Kühlung und Werkzeug.

Wichtige Parameter und Aspekte im Überblick:

- Schnittgeschwindigkeit (vc): Hohe Werte bei Automatenmessing realisierbar, für bleifreie Legierungen etwas reduziert.

- Drehzahl (n): Ergibt sich aus vc und Werkstückdurchmesser; konstante Drehzahlen sichern gleichmäßige Oberflächen.

- Vorschub (f): Muss auf Werkstückgröße und Oberflächenanforderung abgestimmt sein – zu hohe Werte führen zu Gratbildung, zu niedrige zu längeren Bearbeitungszeiten.

- Werkzeuggeometrie: Positiver Spanwinkel und scharfe Schneidkanten minimieren Aufbauschneiden.

- Kühlschmierstoffe: Unterstützen Spanabfuhr und Oberflächengüte, reduzieren Wärmeentwicklung.

Neben den reinen Parametern spielt auch die Spanbildung eine zentrale Rolle. Kurze, gut brechende Späne verhindern Maschinenstillstände und Beschädigungen an Werkstück und Werkzeug. Durch gezielte Spanleitstufen und optimierte Schnittwerte lassen sich stabile Prozesse erreichen. Ebenso wichtig ist die Gratminimierung, da sie Nachbearbeitungsaufwand reduziert und die Funktionsfähigkeit von Präzisionsteilen verbessert.

Zusammenfassend gilt: Eine präzise Abstimmung der Fertigungsparameter gewährleistet Prozesssicherheit, hohe Wiederholgenauigkeit und wirtschaftliche Serienproduktion – insbesondere bei komplexen Messing-Drehteilen mit engen Toleranzen.

Qualitätssicherung nach ISO 9001 – Messen & Prüfen

Damit Messing-Drehteile zuverlässig den Spezifikationen entsprechen, setzt MEA-proTecc auf ein zertifiziertes Qualitätsmanagement nach DIN EN ISO 9001:2015. Jede Charge wird durch klar definierte Prüfprozesse abgesichert – von der Erstmusterprüfung bis zur laufenden Serienüberwachung.

Ein strukturierter Prüfplan kann folgende Elemente umfassen:

- Erstmusterprüfbericht (EMPB): Nachweis, dass alle Vorgaben aus Zeichnungen und Normen erfüllt sind.

- Statistische Prozesskontrolle (SPC): Laufende Messungen während der Fertigung zur Absicherung der Maßhaltigkeit.

- Dokumentierte Prüfpläne: Festgelegte Toleranzen und Prüfintervalle für Serienproduktion.

Für die Vermessung kommen 3D-Multisensor-Messgeräte sowie optische und taktile Systeme zum Einsatz. Diese ermöglichen die Kontrolle von Maßhaltigkeit, Form- und Lagetoleranzen sowie Oberflächen. Sämtliche Ergebnisse können dokumentiert und auf Wunsch mit Prüfprotokollen an den Kunden übermittelt werden.

Die konsequente Qualitätssicherung schafft Sicherheit in Bezug auf:

- Maßhaltigkeit auch bei großen Stückzahlen

- Nachvollziehbare Prüf- und Freigabeprozesse

- Rückverfolgbarkeit durch Prüf- und Materialzertifikate

Damit gewährleistet MEA-proTecc die gleichbleibende Präzision von Messing-Drehteilen sowohl bei Prototypen als auch bei Serienproduktionen zuverlässig.

Typische Anwendungen und Branchen

Messing-Drehteile kommen in zahlreichen Industriebereichen zum Einsatz, da der Werkstoff eine Kombination aus guter Zerspanbarkeit, ausreichender Festigkeit und Korrosionsbeständigkeit bietet. Besonders dort, wo komplexe Geometrien wirtschaftlich gefertigt werden müssen, erweist sich Messing als vorteilhaft. Hinzu kommt die Möglichkeit, Bauteile ohne aufwändige Nachbearbeitung mit glatten Oberflächen herzustellen. Dadurch eignen sich Messing-Drehteile sowohl für Funktionsbauteile mit hoher Belastung als auch für dekorative Komponenten mit sichtbarer Oberfläche.

Armaturen/Fittings, Fluidtechnik

In der Fluidtechnik – also bei Anwendungen mit Wasser, Gasen oder Hydraulikflüssigkeiten – werden Drehteile aus Messing häufig als Fittings, Ventilkörper oder Anschlussstücke eingesetzt. Gründe hierfür sind:

- Korrosionsbeständigkeit gegenüber Wasser und vielen Medien

- Gute Dichtflächenqualität dank präziser Bearbeitbarkeit

- Wirtschaftliche Fertigung auch bei großen Serien

- Alternative zu Edelstahl, wenn moderate Festigkeit ausreicht und Kostenvorteile gewünscht sind

Diese Eigenschaften machen Messing zur Standardlösung in Armaturen, Heizungs- und Sanitärsystemen sowie in Pneumatik- und Hydraulikanwendungen.

Elektrotechnik, Maschinenbau

In der Elektrotechnik wird Messing aufgrund seiner elektrischen Leitfähigkeit und guten Bearbeitbarkeit für Kontakte, Steckverbinder oder Klemmteile eingesetzt. Präzisionsdrehteile ermöglichen hier die zuverlässige Verbindung von Leitern und Bauelementen.

Im Maschinenbau finden Messing-Drehteile Anwendung als Lagerbuchsen, Distanzhülsen, Verbindungselemente oder Gehäuseteile. Der Werkstoff bietet eine gute Kombination aus Verschleißfestigkeit, einfacher Montage und dekorativer Oberfläche, sodass er auch für sichtbare Komponenten genutzt werden kann.

Oberflächen & Nachbehandlung

Damit Messing-Drehteile funktional zuverlässig und optisch ansprechend sind, werden sie nach der Zerspanung gezielt weiterbearbeitet. Typische Schritte sind:

- Entgraten, Gleitschliff, Politur: Entfernung von Graten, Verbesserung der Oberflächengüte und Herstellung dekorativer Oberflächen.

- Galvanik, Passivierung, Beschriftung: Schutz vor Korrosion, Anpassung der Leitfähigkeit oder farbliche Veredelung; Markierungen für Rückverfolgbarkeit oder Montage.

Durch diese Verfahren lassen sich Bauteile exakt an ihre spätere Funktion anpassen.

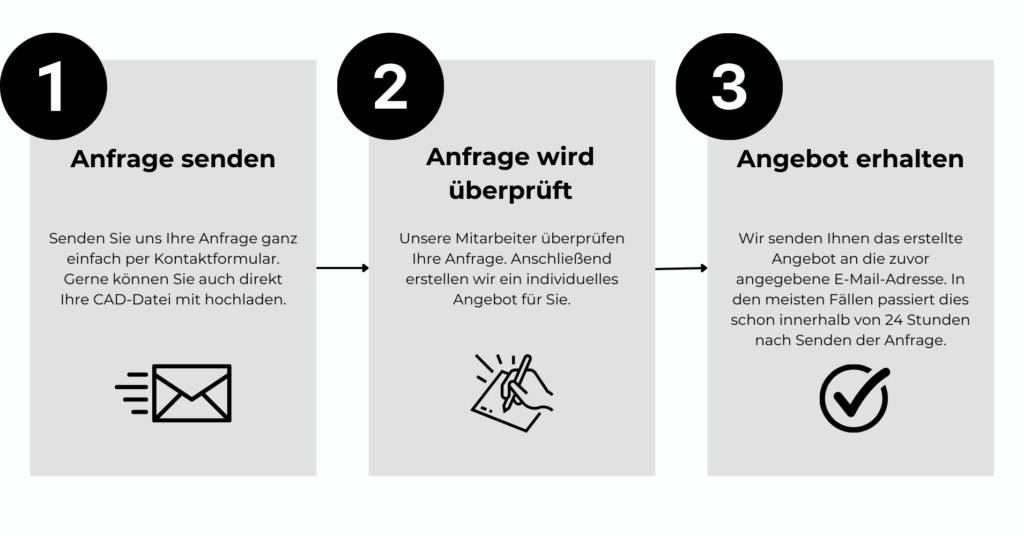

Ihre Messing-Dreherei: Angebot & Datenanlieferung

Für eine präzise und effiziente Auftragsabwicklung ist ein klar strukturierter Informationsaustausch wichtig. Bereits in der Angebotsphase werden Zeichnungen, Werkstoffangaben und Toleranzanforderungen geprüft, um ein passendes Fertigungskonzept zu entwickeln. Auf dieser Basis können Lieferzeiten und Kosten zuverlässig kalkuliert werden.

CAD/Zeichnungen, Spezifikationen, Werkstoffangaben

Kunden liefern in der Regel CAD-Daten (z. B. STEP, DXF, DWG) oder technische Zeichnungen mit den geforderten Maßen, Toleranzen und Oberflächenangaben. Ergänzend sind Werkstoffspezifikationen erforderlich, um die richtige Legierung – etwa CW614N oder eine bleifreie Alternative – einzuplanen. Je vollständiger diese Informationen vorliegen, desto schneller kann ein belastbares Angebot erstellt werden.

Beschaffung, Termine, Losgrößenabstimmung

Auf Wunsch übernimmt MEA-proTecc die Materialbeschaffung einschließlich Materialzeugnissen nach EN 10204. Gemeinsam mit dem Kunden werden Losgrößen, Liefertermine und Abrufmodelle abgestimmt. Dabei ist sowohl eine Belieferung in Serienlosen als auch eine Anbindung an Kanban- oder Rahmenaufträge möglich. Diese Flexibilität unterstützt eine sichere Planung und wirtschaftliche Fertigung für unterschiedliche Bedarfe.