Messing stanzen: präzise Stanzteile für Industrie & Technik

Messing ist ein bewährter Werkstoff für das Stanzen von Präzisionsteilen und wird überall dort, wo Leitfähigkeit, Maßhaltigkeit und Korrosionsbeständigkeit gefordert sind, eingesetzt. Dank seiner guten Kaltumformeigenschaften lässt sich das Material effizient und mit hoher Wiederholgenauigkeit verarbeiten.

MEA-proTecc fertigt Messing-Stanzteile in verschiedenen Geometrien und Losgrößen: vom einfachen Verbindungselement bis zur komplexen Kontaktkomponente. Dabei profitieren Kunden von einem breiten Technologiepark, der Exzenter- und Hydraulikpressen mit bis zu 500 t Presskraft umfasst. Ergänzende Leistungen wie Entgraten, Oberflächenveredelung und Montage ermöglichen eine vollständige Fertigungskette aus einer Hand.

Ob für elektrische Baugruppen, Armaturen oder technische Beschlagteile: Durch präzise Werkzeuge, überwachte Fertigungsprozesse und zertifizierte Qualitätssicherung entstehen Stanzteile, die exakt den konstruktiven und funktionalen Anforderungen entsprechen.

Referenzen

Vorteile von Messing für das Stanzen

Messing bietet aufgrund seiner metallurgischen Eigenschaften hervorragende Voraussetzungen für das Stanzen komplexer und präziser Bauteile. Die Legierung aus Kupfer und Zink verbindet eine gute elektrische Leitfähigkeit mit hoher Korrosionsbeständigkeit und einer ausgezeichneten Kaltumformbarkeit.

Besonders die Legierung CuZn37 (CW508L) wird häufig eingesetzt, da sie eine ausgewogene Kombination aus Festigkeit und Verformbarkeit bietet. Sie erlaubt auch bei filigranen Konturen und engen Toleranzen eine saubere Schnittkante und stabile Geometrie. Im Gegensatz zu härteren Legierungen kann Messing in der Regel ohne vorherige Erwärmung gestanzt werden, was den Energiebedarf reduziert und den Fertigungsprozess beschleunigt.

Ein weiterer Vorteil liegt in der Korrosions- und Alterungsbeständigkeit: Messing-Stanzteile behalten auch bei Feuchtigkeit, Wasserdampf oder schwach aggressiven Medien ihre Form und Funktion. Dadurch eignen sie sich für Anwendungen in feuchten Umgebungen, im Gerätebau oder in der Elektroinstallation.

Darüber hinaus besitzt Messing eine gute Wärmeleitfähigkeit und lässt sich problemlos löten oder galvanisch beschichten, was die Weiterverarbeitung – etwa beim Vergolden oder Verzinnen – vereinfacht.

Leistungsumfang bei MEA-proTecc

Wir bieten im Bereich Messing stanzen ein breites Fertigungsspektrum von der Serienproduktion aus Bandmaterial bis hin zu individuell gefertigten Einlegeteilen. Unser Maschinenpark umfasst Exzenter- und Hydraulikpressen mit Presskräften zwischen 1 und 500 Tonnen, wodurch sich sowohl filigrane als auch großformatige Bauteile mit hoher Maßgenauigkeit herstellen lassen.

Je nach Bauteilgeometrie und Anforderung werden Folgeverbund- oder Einzelwerkzeuge eingesetzt. Folgeverbundwerkzeuge ermöglichen mehrere Bearbeitungsschritte in einem Arbeitszyklus, was die Fertigungszeiten verkürzt und die Stückkosten senkt. Für Prototypen oder Kleinserien nutzt MEA-proTecc hingegen flexibel umrüstbare Einzelwerkzeuge, um wirtschaftlich und schnell auf spezifische Kundenanforderungen reagieren zu können.

Die Produktion kann aus Coil-Material, Blechen oder Einlegekomponenten erfolgen. So lassen sich auch Hybridelemente (etwa Messingteile mit eingepressten oder angeschweißten Verbindungselementen) realisieren. Ergänzend übernimmt MEA-proTecc das Entgraten, Polieren, Trowalieren und Reinigen der Teile, sodass sie montagefertig ausgeliefert werden können.

Pressentechnologie & Werkzeuge

Der Einsatz modernster Pressentechnik ermöglicht eine gleichbleibend hohe Präzision bei kurzen Taktzeiten. MEA-proTecc nutzt dabei mechanische Exzenterpressen für schnelle, serielle Stanzoperationen sowie Hydraulikpressen für kontrollierte Umformvorgänge mit höherem Kraftbedarf.

Die firmeneigene Werkzeugkonstruktion und -wartung sichert eine hohe Standzeit der Werkzeuge und sorgt für kurze Rüstzeiten bei Serienwechseln. Regelmäßige Wartung und Präzisionsvermessung der Werkzeuge garantieren eine gleichbleibende Schnittqualität über die gesamte Laufzeit hinweg.

Qualitätssicherung & Normen

Die Fertigung von Messing-Stanzteilen erfordert enge Toleranzen und reproduzierbare Prozesssicherheit. MEA-proTecc gewährleistet diese Anforderungen durch ein nach DIN EN ISO 9001:2015 zertifiziertes Qualitätsmanagementsystem und umfangreiche Prüfverfahren, die in jeder Produktionsphase greifen.

Zur Messung von Form- und Maßgenauigkeit kommen taktil-optische Multisensor-Messmaschinen zum Einsatz. Diese Systeme ermöglichen die präzise Erfassung auch komplexer Geometrien und mikroskopisch kleiner Details. Ergänzend werden optische Konturenprüfungen und 3D-Messungen durchgeführt, um sowohl Erstbemusterungen als auch Serienprüfungen lückenlos zu dokumentieren.

Die Ergebnisse fließen in eine kontinuierliche Prozessüberwachung, die Werkzeugverschleiß und Fertigungsabweichungen frühzeitig erkennt. Durch diese Rückkopplung bleibt die Bauteilqualität über gesamte Serien hinweg konstant.

Zudem werden alle Fertigungsschritte über ein internes Prüfmittel- und Chargenmanagement rückverfolgbar dokumentiert. So kann jederzeit nachvollzogen werden, aus welchem Materiallos und unter welchen Parametern ein Bauteil gefertigt wurde.

Oberflächen & Veredelungen für Messing-Stanzteile

Nach dem Stanzen entscheidet die Oberflächenbehandlung maßgeblich über Funktion, Lebensdauer und optischen Eindruck der Bauteile. MEA-proTecc bietet eine Vielzahl an Verfahren, mit denen Messing-Stanzteile exakt an die jeweiligen Einsatzbedingungen angepasst werden können.

Mechanische Nachbearbeitung:

Vor der eigentlichen Veredelung werden die Kanten und Flächen aufbereitet, um Grate zu entfernen und eine homogene Oberfläche zu erzeugen:

- Trowalieren oder Gleitschleifen: gleichmäßiges Entgraten und Abrunden der Schnittkanten

- Polieren oder Bürsten: für dekorative Anwendungen oder elektrische Kontaktflächen

- Reinigungsschritte: Entfernen von Öl- und Partikelrückständen vor galvanischen Prozessen

Galvanische Beschichtungen:

Zur Verbesserung von Leitfähigkeit, Korrosionsschutz oder Lötbarkeit stehen verschiedene Schichten zur Auswahl:

- Vernickeln: hoher Verschleißschutz, leitfähig und hart

- Verzinnen: gute Lötbarkeit, häufig bei elektrischen Steckverbindungen

- Verchromen: dekorative und korrosionsbeständige Oberfläche

- Vergolden oder Versilbern: optimale Kontakt- und Leitfähigkeit bei Präzisionsteilen

- Verkupfern: Haftgrund für Mehrschichtaufbauten

Lackierungen und Pulverbeschichtungen:

Für sichtbare oder funktional beschichtete Teile bietet MEA-proTecc:

- Pulverbeschichtung: robuste Schutzschicht mit gleichmäßigem Farbauftrag

- Nasslackierung: flexibel für spezielle Farbtöne oder Funktionslacke

Alle Oberflächenprozesse werden dokumentiert und auf Maßhaltigkeit, Schichtdicke und Haftfestigkeit geprüft.

Konstruktionstipps für Messing-Stanzteile

Bereits in der Entwurfsphase lassen sich durch angepasste Material- und Geometrieentscheidungen Werkzeugkosten, Ausschuss und Nacharbeit minimieren.

Wichtige konstruktive Richtlinien:

- Biegeradien: sollten mindestens dem 1- bis 1,5-fachen der Materialdicke entsprechen, um Rissbildung an der Biegekante zu vermeiden.

- Loch- und Stegbreiten: zwischen Löchern und Außenkanten ist idealerweise ein Mindestabstand von 1,5- bis 2-facher Blechdicke einzuhalten.

- Kantenqualität: je nach Anforderung kann das Feinschneiden eine Option sein, um glatte Schnittflächen ohne Nachbearbeitung zu erzielen.

- Ausrichtungsrichtung: bei anisotropem Blech sollte die Stanzrichtung so gewählt werden, dass Fließrichtung und Biegekante optimal zusammenwirken.

- Toleranzen: Messing lässt sich präzise stanzen; dennoch sollten Funktionstoleranzen sinnvoll definiert werden, um Werkzeugverschleiß und Ausschuss zu vermeiden.

Eine enge Abstimmung zwischen Konstruktion und Fertigung hilft, potenzielle Schwachstellen frühzeitig zu identifizieren. MEA-proTecc unterstützt Kunden dabei mit technischer Beratung, CAD-basierter Werkzeugauslegung und Machbarkeitsanalysen.

Wirtschaftlichkeit & Serienfähigkeit

Neben der technischen Machbarkeit spielt die wirtschaftliche Umsetzung eine zentrale Rolle. Durch den Einsatz moderner Folgeverbundwerkzeuge und automatisierter Materialzuführung kann MEA-proTecc Messing-Stanzteile in mittleren und großen Serien effizient fertigen.

Faktoren für eine wirtschaftliche Serienfertigung:

- Optimierte Materialausnutzung durch präzise Streifennutzung und minimierte Abfallzonen

- Lange Werkzeugstandzeiten dank regelmäßiger Wartung und Hartmetalleinsätze

- Konstante Wiederholgenauigkeit über große Stückzahlen hinweg

- Flexible Umrüstung für Varianten oder Serienwechsel

Durch diese Kombination entsteht ein Fertigungsprozess, der stabile Qualität mit planbaren Kosten verbindet.

Anwendungen & Branchen

Messing-Stanzteile finden in zahlreichen industriellen Bereichen Anwendung: überall dort, wo präzise Geometrien, gute elektrische Leitfähigkeit oder Korrosionsbeständigkeit gefragt sind. Die Kombination dieser Eigenschaften macht Messing zu einem vielseitigen Werkstoff für technische und dekorative Komponenten gleichermaßen.

Typische Einsatzgebiete:

- Elektrotechnik und Elektronik: Kontaktzungen, Steckverbinder, Leiterplattenkontakte, Erdungsbleche

- Apparate- und Gerätebau: Gehäuseteile, Haltebleche, Befestigungselemente mit funktionaler oder optischer Beschichtung

- Armaturen- und Sanitärtechnik: Dichtauflagen, Blenden, Verbindungselemente mit beständiger Oberfläche gegen Feuchtigkeit und Reinigungsmittel

- Automobilzulieferung: Steck- und Verbindungsteile in Sensorsystemen, Halterungen, elektrische Kontaktmodule

- Feinmechanik und Optik: filigrane Kleinteile mit hoher Maßgenauigkeit und dekorativem Finish

Je nach Branche werden die Messing-Stanzteile bei MEA-proTecc nicht nur roh gefertigt, sondern auch veredelt, montiert und geprüft, bevor sie montagefertig geliefert werden.

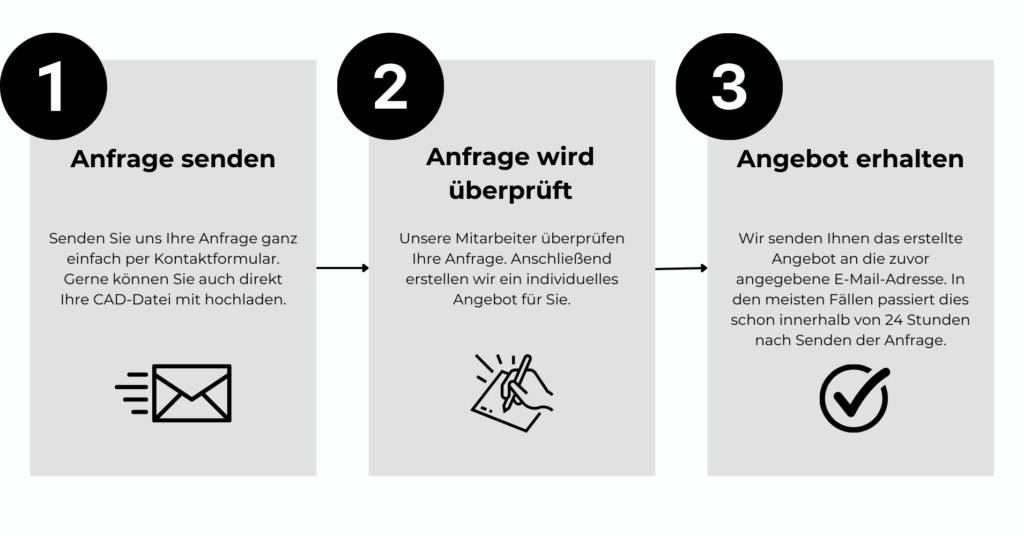

Anfrage & Zusammenarbeit

Für eine präzise Angebotserstellung und reibungslose Auftragsabwicklung empfiehlt sich eine möglichst vollständige technische Beschreibung des gewünschten Bauteils. Je detaillierter die Informationen, desto schneller können wir den passenden Fertigungsprozess, die Werkzeugauslegung und eventuelle Oberflächenbehandlungen definieren.

Wichtige Angaben für eine Anfrage:

- Technische Zeichnungen oder 3D-Daten mit Maß- und Toleranzangaben

- Materialspezifikation (z. B. CuZn37, CuZn33, CuZn15 oder Sonderlegierungen)

- Blechdicke und gewünschte Oberflächenqualität

- Losgrößen und Wiederholmengen zur Kalkulation von Werkzeug- und Stückkosten

- Anforderungen an Oberflächenveredelung (z. B. galvanisch, mechanisch, dekorativ)

- Sonderanforderungen wie Kennzeichnung, Verpackung, oder spezifische Prüfberichte

MEA-proTecc versteht sich nicht nur als Fertigungspartner, sondern auch als technischer Berater. Bereits in der frühen Entwicklungsphase können mögliche Optimierungen der Geometrie, der Materialauswahl oder der Umformfolge abgestimmt werden, um spätere Änderungen zu vermeiden.